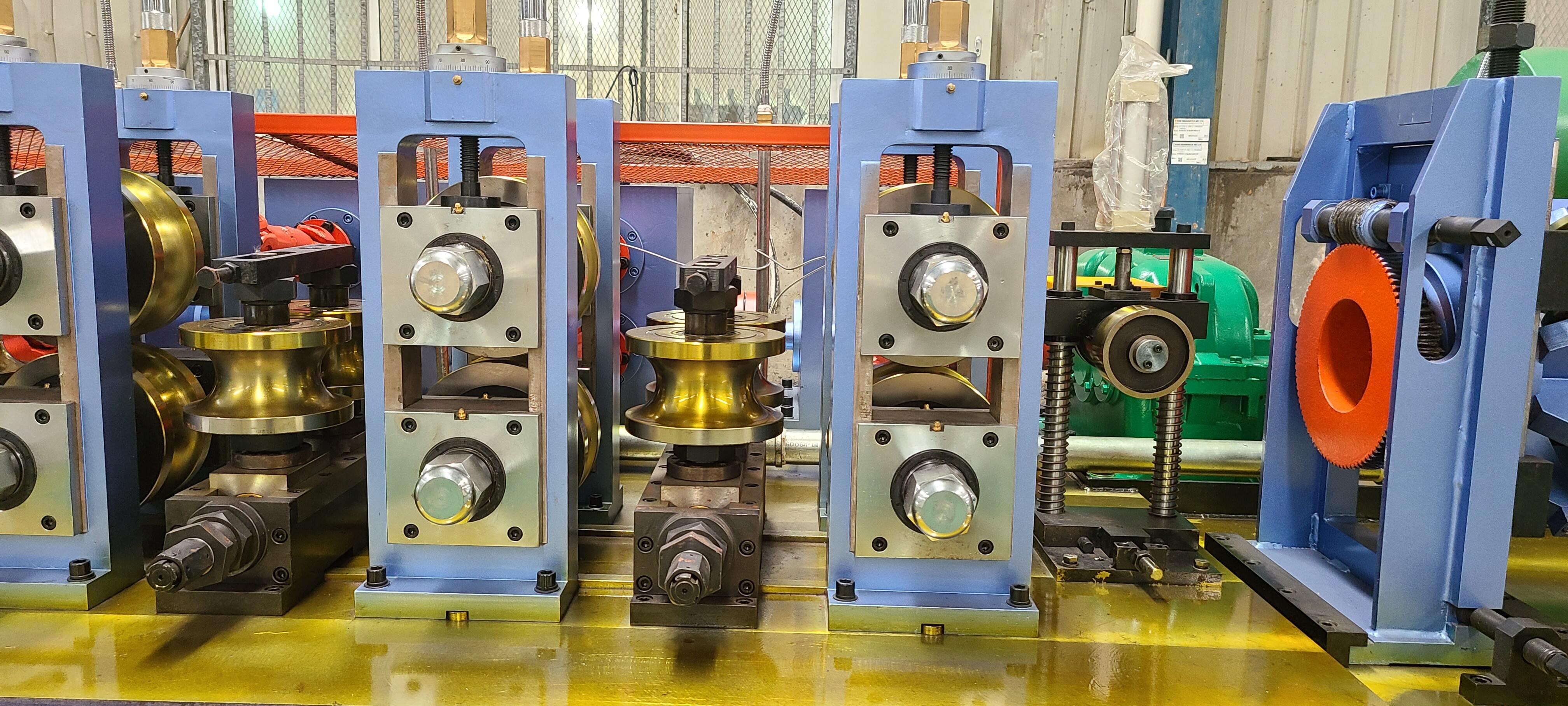

autobau-Röhrenfertigungsanlage

Die Rohrziehmaschine für Automobile repräsentiert ein hochentwickeltes Fertigungswerkzeug, das speziell zur Herstellung hochwertiger Automobilrohrkomponenten entwickelt wurde. Diese fortschrittliche Maschinerie integriert neueste Technologien, um rohe Materialien in präzise und haltbare Röhren umzuwandeln, die für verschiedene Anwendungen im Automobilbau essentiell sind. Die Maschine nutzt einen systematischen Prozess, der mit dem Materialtransport beginnt und durch genaue Formgebung, Schweißen und Abschlussoperationen führt. Sie verfügt über automatisierte Steuersysteme, die eine konsistente Produktionsqualität sicherstellen, während gleichzeitig hohe Effizienzniveaus gewahrt werden. Die Vielseitigkeit der Maschine ermöglicht es, verschiedene Materialien zu verarbeiten, einschließlich Stahl, Aluminium und anderen Metallen, die im Automobilbau gebräuchlich sind. Ihr fortschrittliches Kalibriersystem stellt sicher, dass jedes Rohr exakten Spezifikationen entspricht und strenge Toleranzen einhält, die für den Automobilbau essenziell sind. Die Anlage enthält mehrere Stationen für das Formen, Schweißen, Abkühlen und die Qualitätsprüfung, die alle in synchroner Präzision arbeiten, um fertige Produkte zu liefern, die den Branchenstandards entsprechen. Dank ihrer robusten Konstruktion und zuverlässigen Leistung kann die Maschine kontinuierlich in Hochvolumen-Produktionsumgebungen betrieben werden, wobei sie eine präzise dimensionsmäßige Genauigkeit und Oberflächenqualität aufrechterhält. Das System enthält außerdem Sicherheitsfunktionen und Notfallsteuerungen, was sie sowohl effizient als auch bedienerfreundlich macht.