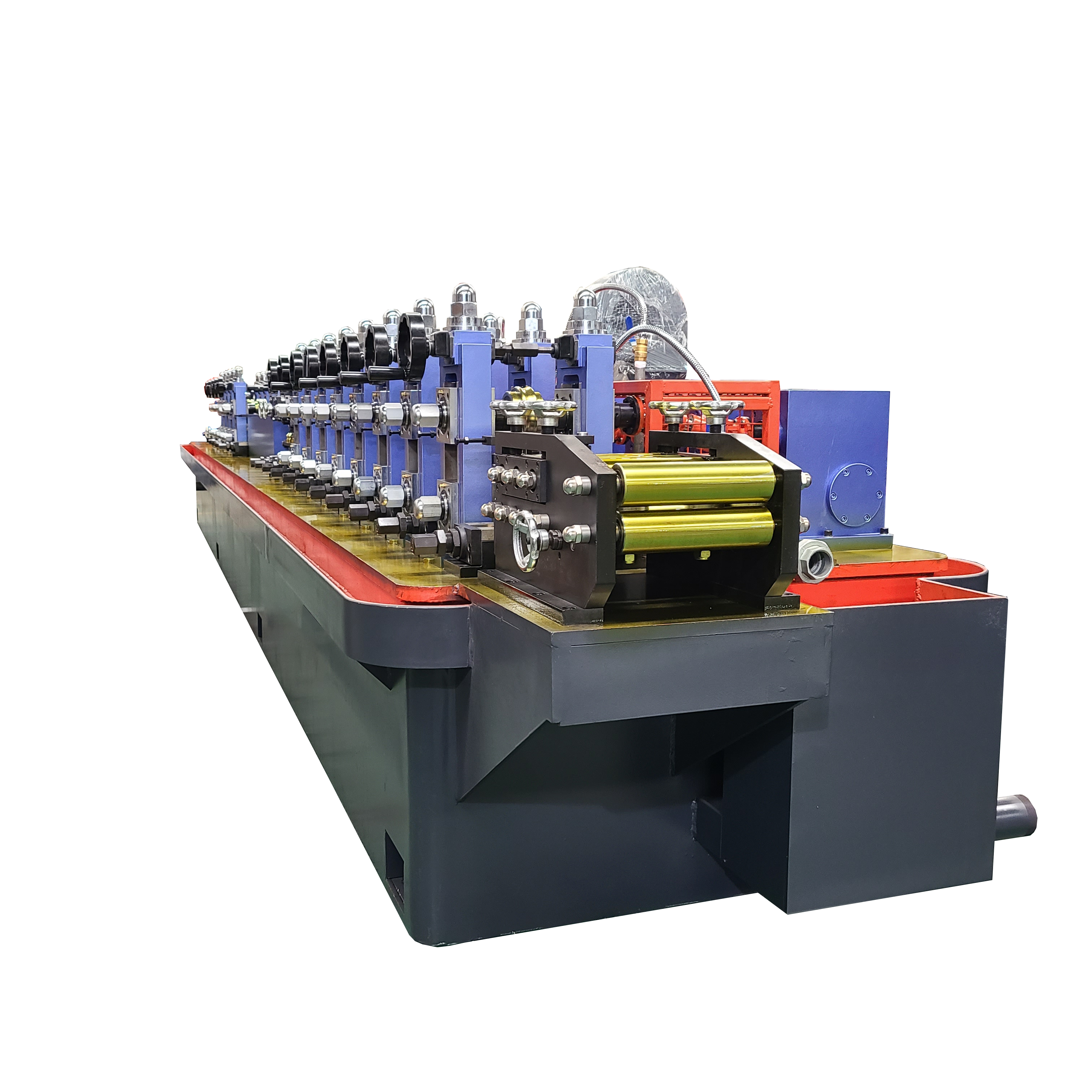

machine de fabrication de tubes GI de qualité

La machine de fabrication de tubes en acier galvanisé représente un sommet de la technologie moderne de fabrication, conçue pour produire des tubes en fer galvanisé avec une précision et une fiabilité exceptionnelles. Cet équipement avancé intègre une ligne de production complète qui gère tout, de l'alimentation en matières premières à la formation finale du tube. La machine est dotée d'une technologie de laminage à froid de pointe qui garantit des dimensions de tube constantes et une qualité de surface irréprochable. Son système de contrôle automatisé maintient des paramètres précis tout au long du processus de production, y compris l'épaisseur du matériau, le diamètre du tube et la cohérence de la galvanisation. La machine traite efficacement des bandes d'acier à travers plusieurs étapes, y compris le débobinage, la mise en forme, le soudage et la galvanisation, tout en maintenant des contrôles stricts sur la qualité. Avec des vitesses de production pouvant atteindre jusqu'à 40 mètres par minute, selon les spécifications du tube, cette machine offre à la fois efficacité et qualité. Les systèmes intégrés de contrôle qualité surveillent chaque aspect de la production, de l'intégrité du soudage à l'épaisseur du revêtement, en assurant que chaque tube respecte les normes internationales. La polyvalence de la machine permet la production de tubes allant de 15 mm à 200 mm de diamètre, ce qui la rend adaptée à diverses applications industrielles, de la construction au développement des infrastructures. Des fonctionnalités de sécurité avancées protègent les opérateurs tout en maintenant des conditions optimales de production, et la robustesse de la machine assure une fiabilité à long terme et des besoins en maintenance minimaux.