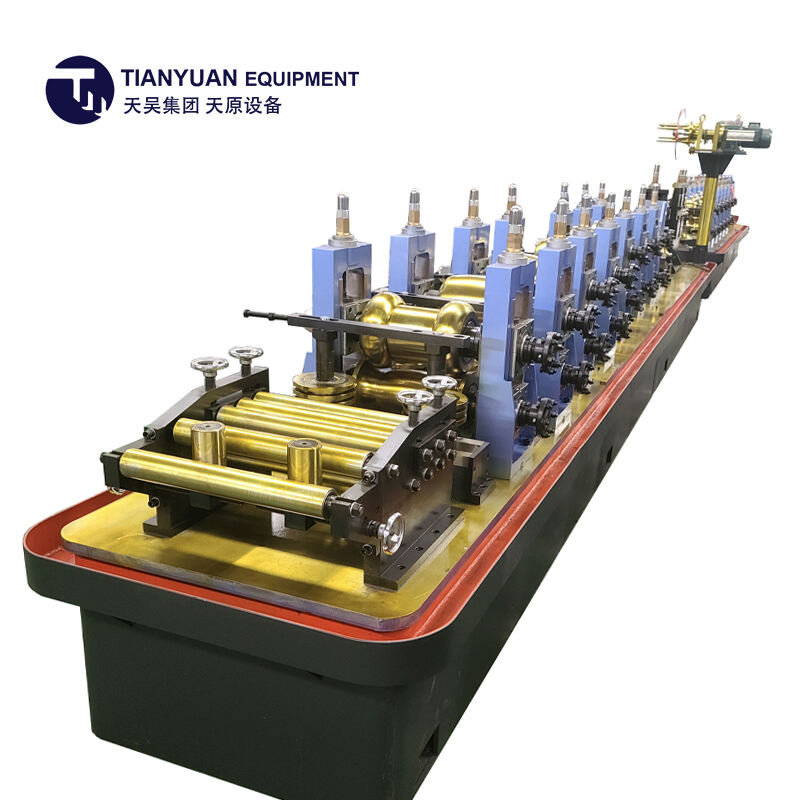

machine de fabrication de tubes GI sûre

La machine de fabrication de tubes en acier galvanisé représente une avancée significative dans la technologie de production de tubes, offrant une solution complète pour produire des tubes en acier galvanisé de haute qualité. Ce matériel sophistiqué intègre plusieurs étapes de production, de l'alimentation en matériau à la formation finale du tube, garantissant une qualité constante et une sécurité opérationnelle. La machine utilise une technologie de formage avancée avec un design de rouleau précis qui assure une épaisseur de paroi uniforme et une excellente finition de surface. Elle est équipée d'un système de contrôle automatisé qui surveille les paramètres critiques tels que la température, la pression et la vitesse tout au long du processus de production. La machine peut gérer diverses spécifications de tubes, produisant généralement des tubes allant de 1/2 pouce à 4 pouces de diamètre, avec des épaisseurs de paroi de 1,5 mm à 4 mm. Sa ligne de production inclut des composants essentiels tels qu'un débobineur, une section de formage, une unité de soudage, un système de refroidissement et un mécanisme de découpe. L'intégration de fonctionnalités de sécurité, y compris des systèmes d'arrêt d'urgence et des protections, garantit la sécurité de l'opérateur tout en maintenant une efficacité de production élevée. Cette machine est particulièrement précieuse dans le secteur de la construction, du développement des infrastructures et des applications industrielles où des tubes galvanisés fiables sont essentiels.