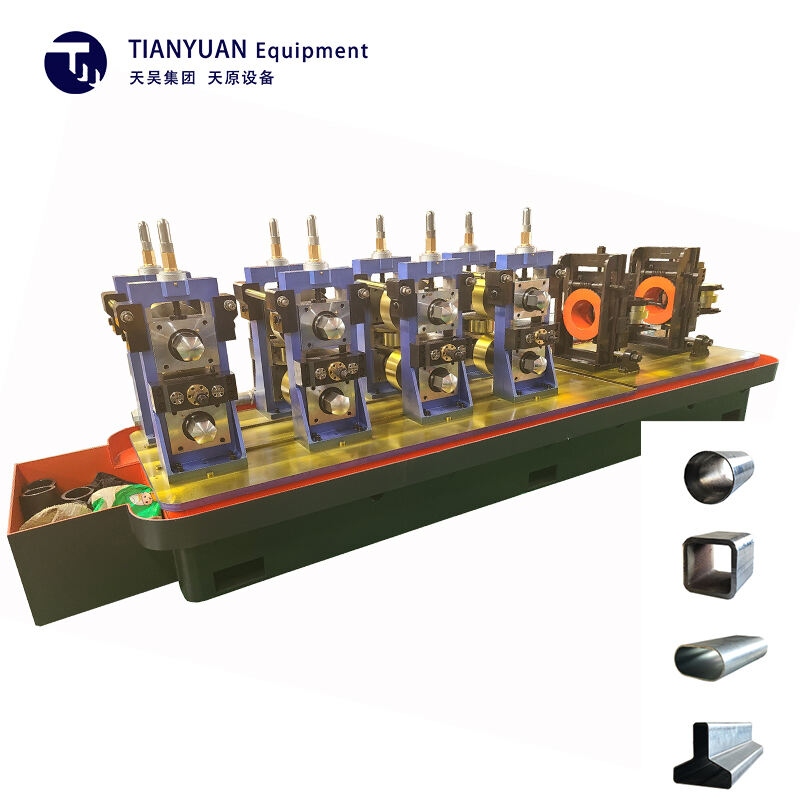

ステンレス鋼管製造機

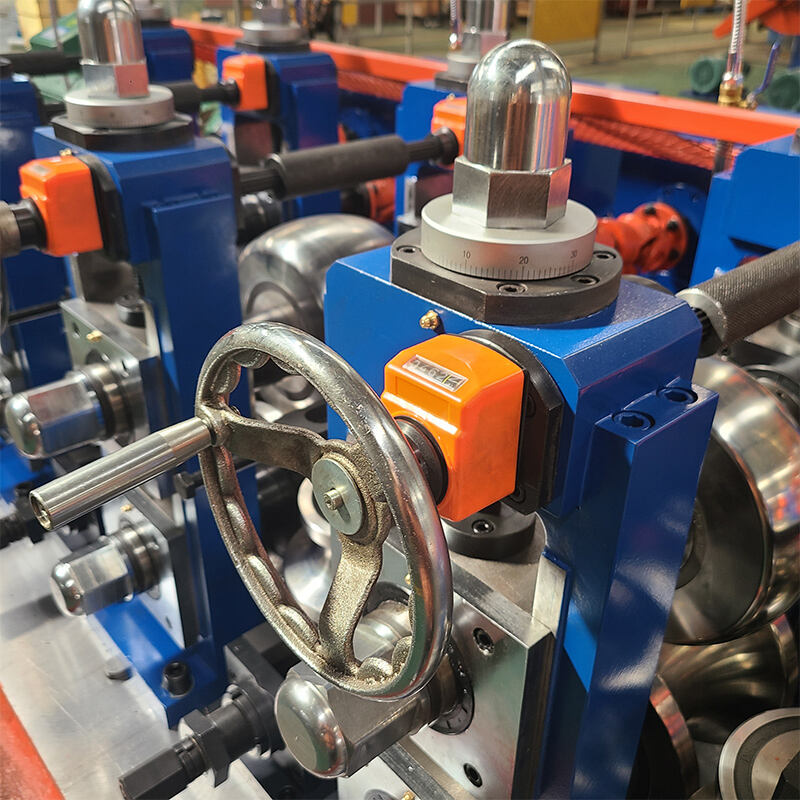

ステンレス鋼管製造機は、現代の製造技術における最先端のソリューションであり、高精度と効率で高品質のステンレス鋼管を生産するように設計されています。この高度な設備は、材料供給、成形、溶接、仕上げといった複数の加工工程を統合し、単一の自動化システム内で処理を行います。この機械は先進的なTIG溶接技術を採用しており、国際品質基準に適合する滑らかで耐久性のある溶接を保証します。そのデジタル制御システムは、溶接速度、温度、圧力などのパラメータの精密な調整を可能とし、製品品質の一貫性を実現します。この機械はさまざまなステンレス鋼グレードに対応でき、直径6mmから219mm、壁厚0.5mmから3.0mmまでの鋼管を生産可能です。生産ラインには自動材料搬送システムが搭載されており、手動操作を最小限に抑え、作業の安全性を向上させます。さらに、この機械にはリアルタイムの品質監視システムが組み込まれており、仕様からの逸脱を検出し、フラグを立てることで、すべての鋼管が厳しい品質要件を満たすことを確実にします。この多機能な設備は、化学プロセス、食品・飲料、医薬品製造、建築用途など、多くの産業分野で活用されています。