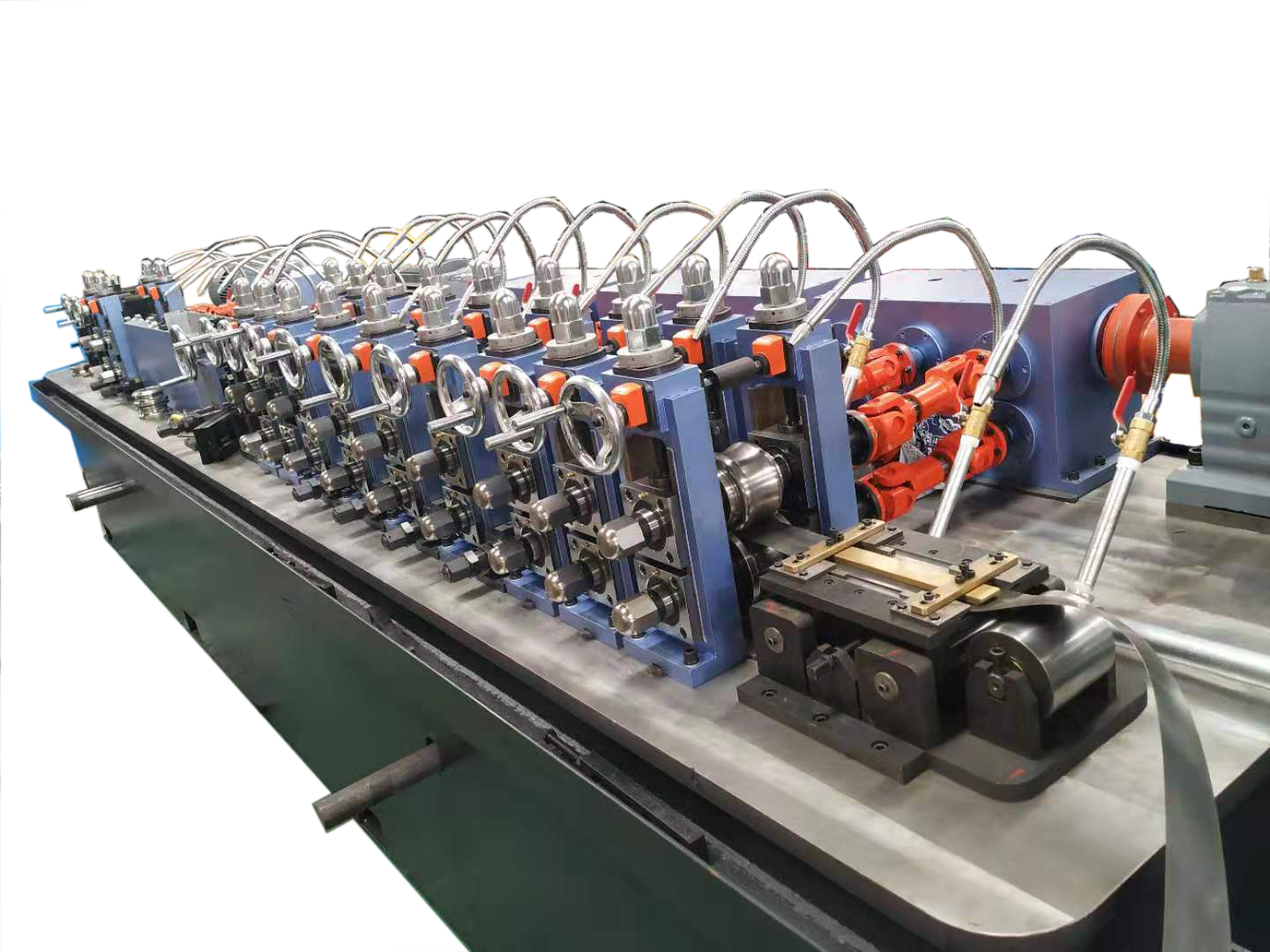

zaawansowana maszyna do produkcji rur GI

Naprzódodajemy zaawansowany mechanizm produkujący rury GI, który reprezentuje nowoczesne rozwiązanie w dziedzinie współczesnej technologii produkcji rur. To wyrafinowane urządzenie efektywnie wytwarza rury z galwanizowanego żelaza poprzez uproszczony proces łączący precyzyjne inżynierowanie z automatycznymi kontrolami. Urządzenie charakteryzuje się kompleksową linią produkcyjną obejmującą stacje: rozwinęcia, formowania, spawania, kalibrowania oraz doboru końcowego. Jego system spawania wysokoczęstotliwościowego zapewnia wyjątkową jakość szwu, podczas gdy zaawansowany system sterowania utrzymuje stałe wymiary rur podczas produkcji. Maszyna może obsługiwać różne specyfikacje rur, zwykle produkując rury o średnicy od 15 mm do 165 mm i grubości ścianki od 1,0 mm do 4,5 mm. Zintegrowany system galwanizacji stosuje jednolite pokrycie cynkowe, zapewniając doskonały opór na korozyjność gotowym produktom. Wartości technologiczne obejmują automatyczną regulację szerokości, monitorowanie spawania w czasie rzeczywistym oraz mechanizmy precyzyjnego cięcia. Zastosowania maszyny objęte są w wielu sektorach przemysłu, w tym budownictwie, dostawie wody, dystrybucji gazu oraz inżynierii strukturalnej. System sterowania PLC umożliwia precyzyjne dostosowywanie parametrów i monitorowanie, co zapewnia, że jakość produktu spełnia międzynarodowe standardy. Modułowy design urządzenia ułatwia łatwe konserwowanie i szybką zmianę rozmiarów, maksymalizując wydajność operacyjną i redukując czas simplyfikacji. Prędkość produkcji może osiągnąć nawet 40 metrów na minutę, w zależności od specyfikacji rur i właściwości materiału.