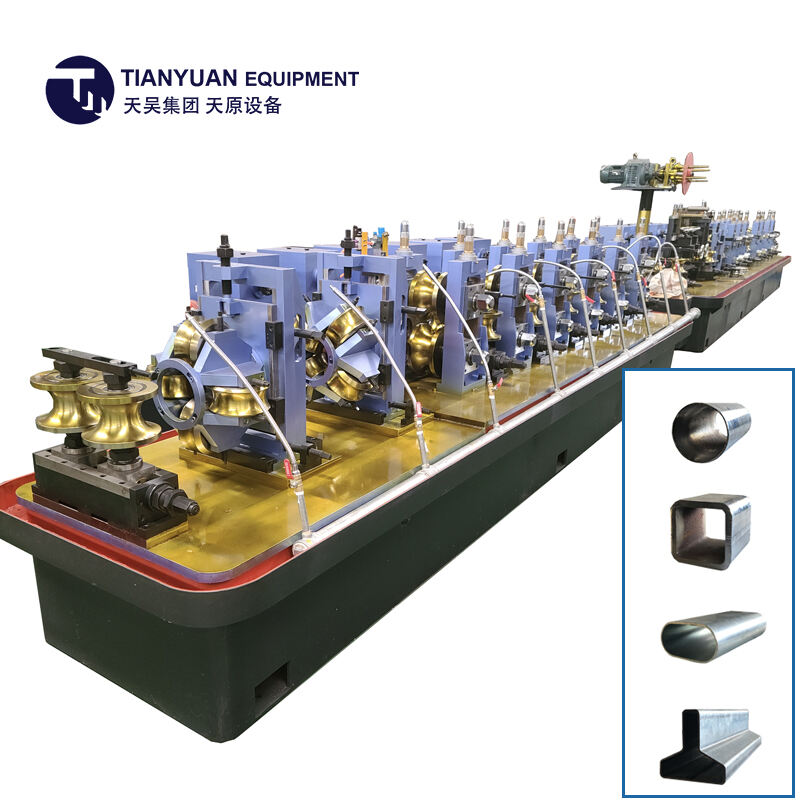

stroj na výrobu galvanizovaných ciev

Stroj na výrobu GI rúr predstavuje inovatívne riešenie v priemysle na spracovanie kovu, navrhnuté na vyrobu kvalitných galvanizovaných železných rúr s presnosťou a účinnosťou. Táto pokročilá strojárna integruje viacero procesov, vrátane rozvinutia, formovania, svařovania, kalibrácie a galvanizácie, všetky v rámci optimalizovanej produkčnej linky. Systém používa sofistikované riadiace mechanizmy, ktoré zabezpečujú konzistentný priemer rúry, hrúbku stenu a kvalitu povrchu počas celého výrobného procesu. Robustná konštrukcia stroja obsahuje priemyselné komponenty, schopné riešiť spojité produkčné cykly pri zachovaní úzkej tolerancie. Umožňuje rôzne rozmery rúr, obvykle v rozsahu od 15mm do 200mm v priemeru, s prispôsobiteľnou nastaviteľnou hrúbkou steny pre rôzne priemyselné špecifikácie. Automatizovaný riadiaci systém sleduje kritické parametre, ako je teplota pri svařovaní, tlak pri formovaní a konzistenčnosť galvanizácie, čo zabezpečuje, aby každá rúra spĺňala prísne kvalifikačné normy. Toto výrobné riešenie začleňuje pokročilé bezpečnostné funkcie, vrátane systémov núdzovej zastavenia, monitorovania teploty a ochranných gard, čo ho robí efektívnym a pohodlným pre operátora. Modulárny dizajn stroja umožňuje jednoduchý prístup pre údržbu a rýchlu premenú medzi rôznymi špecifikáciami rúr, čím sa minimalizuje čas neprodukčnosti. Jeho univerzálnosť ho robí vhodným na použitie v oblastiach stavebníctva, kanalizácie, priemyselnej infraštruktúry a poľnohospodárstva.