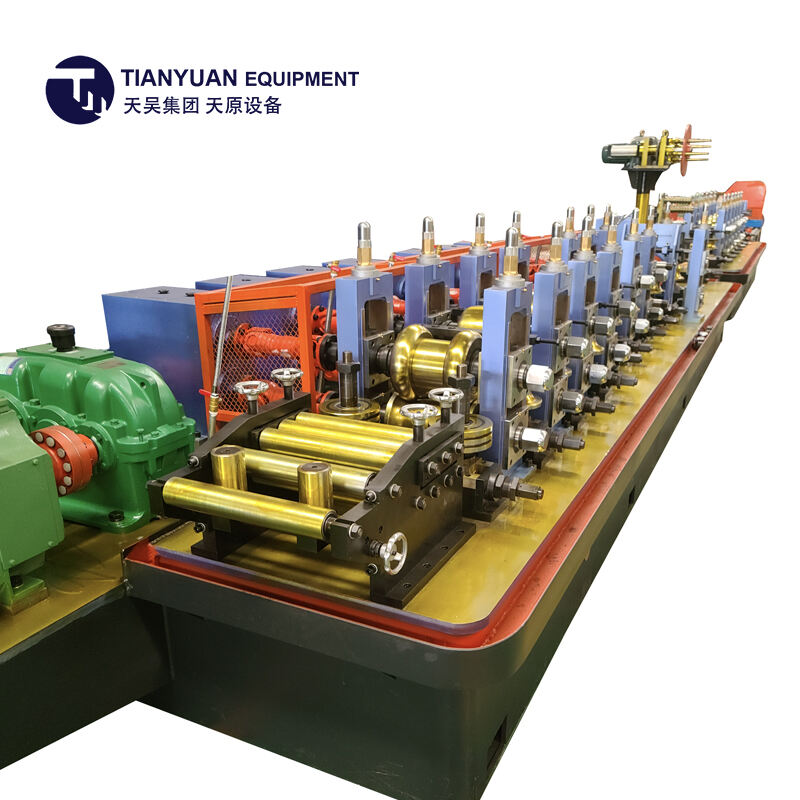

mS-Rohrherstellungsanlage

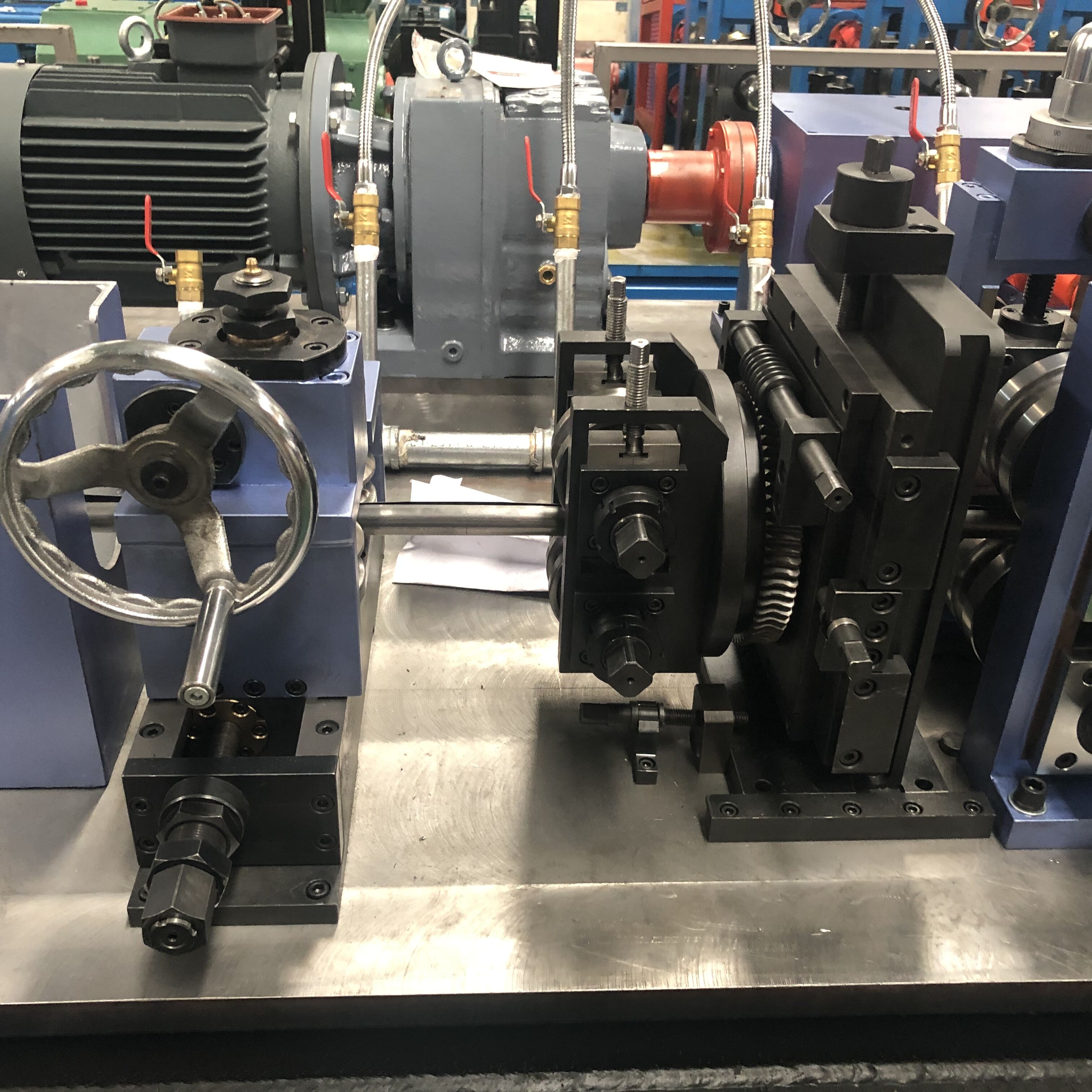

Die MS-Rohrproduktionsmaschine stellt eine innovativste Lösung in der modernen industriellen Rohrherstellung dar. Diese hochentwickelte Anlage verwandelt Weichstahl (MS) durch einen präzisen mechanischen Prozess in hochwertige Rohre. Die Maschine nutzt fortschrittliche Walztechnologie, automatisierte Schweißsysteme und genaue Abmessungssteuermechanismen, um eine konsistente Produktqualität zu gewährleisten. Im Kern des Systems befindet sich eine Entwicklereinheit, die Stahlstreifen in Formstationen füttert, wo Rollen das Material schrittweise in röhrenförmige Strukturen umformen. Das Hochfrequenz-Schweißsystem der Maschine erstellt starke, gleichmäßige Nahtverbindungen, während der Dimensionierungsabschnitt exakte Maßangaben sicherstellt. Qualitätskontrollsysteme, einschließlich ultraschallbasierten Tests und visueller Inspektionsmöglichkeiten, sind über die gesamte Produktionslinie integriert. Die Maschine kann Rohre mit Durchmessern von 20 mm bis 165 mm und Wandstärken von 1,2 mm bis 6 mm herstellen. Fortgeschrittene Steuersysteme ermöglichen schnelle Anpassungen an Produktionsparametern, wodurch Hersteller effizient zwischen verschiedenen Rohrspezifikationen wechseln können. Die Vielseitigkeit der Maschine macht sie für die Produktion von Rohren geeignet, die im Baubereich, Möbelbau, Automobilkomponenten und verschiedenen Industrieanwendungen eingesetzt werden. Mit Produktionsgeschwindigkeiten von bis zu 80 Metern pro Minute bietet diese Anlage sowohl hohe Effizienz als auch überlegene Qualitätskontrolle.